وبلاگ تخصصی پایپینگ | طراحی خرید اجرا | آموزش PDMS Piping

www.PipingTeam.comوبلاگ تخصصی پایپینگ | طراحی خرید اجرا | آموزش PDMS Piping

www.PipingTeam.comپمپهای صنعتی - قسمت چهارم

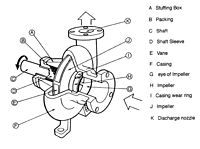

تصویر زیر اجزای یک پمپ صنعتی را نشان می دهد

بوش شافت(shaft sleeve)

شافت یکی از اجزاء گران قیمت پمپ می باشد و بنابراین باید از خرابی آن جلوگیری به عمل آورد.برای محافظت شافت در مقابل ساییدگی،زنگ زدگی و خوردگی در قسمت های کاسه نمد و یاتاقانها از بوش شافت که قابل تعویض می باشد، استفاده می کنند. بنابراین شافت سالم باقی می ماند و خرابی ایجاد شده تنها تاثیر خودرا بر روی بوش شافت خواهد گذاشت

رینگهای سایشی پروانه و پوسته(wear ring)

از رینگ های سایشی در نواحی که امکان تماس مستقیم پروانه و پوسته با هم وجود دارداستفاده می شود.در صورت فرسایش سطوح تماس،با تعویض رینگ ها می توان مشکل را حل کرد و نیاز به تعویض پروانه و پوسته نخواهد بود.مهمترین کاربرد رینگ های سایشی پروانه و پوسته، جلوگیری از فرسایش مستقیم این دو قطعه است.

رینگ های سایشی استفاده شده در جلوی پروانه امکان بازگشت سیال را از دهانه dischargeبه دهانهsuction به حداقل می رساند.به پدیده برگشت سیال از دهانه discharge به دهانه , suction recirculation گویند. چون فشار discharge از فشار suctionبیشتر است،سیال تمایل دارد که از فاصله مابین پروانه وپوسته عبور نموده به دهانهsuctionوارد شود. لقی مابین پروانه و پوسته در پشت پروانه باعث جریان یافتن سیال از discharge به پشت پروانه می شود.با تجمع سیال در پشت پروانه،فشار وارد به پشت پروانه( فشار discharge) از فشاروارد به جلوی پروانه( فشار(suction بیشتر شده و بنابراین نیروی محوری بر آن وارد خواهد شد. هر چه این gap کمتر باشد، میزان تجمع سیال کمتر خواهد بود.برای این منظور در پاره ای از موارد در پشت پروانه از رینگهای سایشی استفاده می شود. بنابراین دلیل دیگر استفاده از رینگ های سایشی،حداقل رساندن gap بین پشت پروانه و پوسته می باشد.

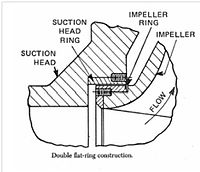

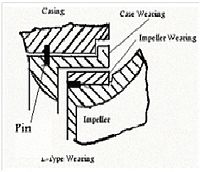

رینگ های سایشی از نظر شکل ظاهری به سه دسته تقسیم می شوند:

-1 رینگهای سایشی ساده: این رینگها برای پمپ هایی با فشار کاری پایین استفاده می شود.

2 رینگهای سایشی L شکل: برای پمپ هایی با فشارکاری متوسط استفاده می شود.

-3 رینگهای سایشی پله ای: برای پمپ هایی با فشار کاری بالا استفاده می شود.

سیستم آب بندی

در نقاط عبوری شافت از داخل پوسته،امکان خروج سیالات و یا ورود هوا به داخل پمپ وجود دارد.برای جلوگیری از خارج شدن سیالات و یا وارد شدن هوا به داخل پمپ،شافت را در این نقاط آب بندی می کنند.

دو نوع سیستم آب بندی وجود دارد:

-1 آب بندی از نوع packing

-2 آب بندی مکانیکال سیل

آب بندی از نوع packing:

سیستم آب بندی از نوع packing از کاسه نمد یا stuffing box لایی یا ، packing و کلاهک آب بندی یا gland تشکیل می شود. لایی ها انواع مختلفی دارند.لایی پنبه نسوز(thistle packing) و لایی آزبست آغشته به گرافیت(asbestos Packing) متداول ترین انواع لایی می باشند.این لایی ها قابلیت نرمی و انعطاف خوبی داشته،بطوری که بخوبی منافذ را پر کرده و مانع چرخیدن و حرکت شافت نمی شوند.

برای جلوگیری از نشتی،شافت پمپ را از داخل جعبه آب بندیکه از لائی های حلقوی شکل پر شده است عبور می دهند. توسط کلاهک آب بندی(gland) این لائی های حلقوی شکل را به هم می فشارند بطوری که لائی، شافت پمپ را به طور نسبتاً محکم در بر گیرد و مانع ازنشت کردن شود.در موقع چرخیدن شافت،لائی ها گرم می شوند.جهت خنک کردن آنها،در داخل لائی ها یک حلقه به نام حلقه فانوسی یا lantern ring نصب می کنند. مایع خنک کننده از یک طرف وارد lantern ring می شود و از طرف دیگر خارج شده و حرارت را به خارج منتقل می کند. جهت نصب لایی در stuffing box ابتدا طول مناسبی از لایی بریده می شود. لایی به دورمیله ای هم قطر شافت پیچیده شده و سپس با چاقو به طور عمودی یا با زاویه 45 درجه بریده می شود.پس از بریدن لایی دو سر حلقه باید کاملاً به هم مماس باشند و هیچگونه فاصله (gap) بین آنها وجود نداشته باشد.

آب بندی از نوع مکانیکال سیل:

اجزای اصلی مکانیکال سیل عبارت هستند از: فنر ، stationary face، Rotating face، drive collar وO-ring .علارغم تنوع مکانیکال سیلها،اصول کاری آنها یکسان است. rotating face روی شافت نصب می شود و با آن می چرخد stationary face. ثابت است و به پوسته متصل می باشد.این دو سطح کاملاً صیقلی بوده و به موازات هم و عمود برشافت پمپ نصب می شوند.

در مکانیکال سیل امکان نشتی از سه محل وجود دارد:

-1 فضای بین سطوح صیقلی

-2 فضای بین شافت و قسمت متحرک

-3 فضای بین پوسته و قسمت ثابت

جهت جلوگیری از نشتی بین شافت و rotating face وهم چنین پوسته و stationary face از o-ring استفاده می شود. o-ring ها به افزایش دما بسیار حساس هستند. در صورت افزایش دمای مکانیکال سیل،

o-ring ها خواهند سوخت و مکانیکال سیل نشتی خواهد داشت.همانطور که قبلاً گفته شد سومین محلی که امکان نشتی از آن وجود دارد،فضای بین rotating face و stationary face می باشد.این سطوح باید به هم چسبیده باشند و تنها با لایه ای از سیال،از هم جدا شوند. برای این منظور از فنر استفاده می شود.

فنر drive بر روی collarقرار گرفته و فشار مایع و فنر سطوح دوار و ثابت را به هم چسبیده نگه می دارد واز نشتی جلوگیری می کند. لقی محوری بین سطوح بوسیله لایه ای از سیال پمپ شونده پرمی شود که کار روانکاری سطوح را انجام می دهد.

اگر بنا به دلایلی لایه روانکار مابین سطوح از بین برود، به طور مثال در صورت وجود نیروی axial نیروی فنرها روی سطوح افزایش یافته،لایه روانکار از بین سطوح خارج شده و stationary face و rotating face مستقیماً باهم در تماس خواهند بود.تماس سطوح دوارثابت مکانیکال سیل باعث فرسایش آنها شده و نشتی خواهیم داشت.از طرفی به علت تماس مستقیم سطوح،دمای مکانیکال سیل افزایش خواهد یافت که این خود می تواند باعث خرابی و نشتی از محل قرار گرفتن o-ring آنها گردد.

تفاوت آب بندی از نوع mechanical seal و packing

-1 آب بندی مکانیکی برای شافت هایی که حرکت چرخشی دارند به کار می رود و شافت های رفت و برگشتی نمی توان از آن استفاده کرد در حالیکه نوع packing برای برای هردو حرکت استفاده می شود.

-2 در هنگام تعویض packing لازم نیست که بقیه قسمتها از قبیل کوپلینگ و یاتاقان را ازپمپ جدا کرد در حالیکه برای تعویض مکانیکال سیل، چون باید آن را از داخل شافت بیرون کشید،بایستی کوپلینگ و یاتاقان را جدا نمود.

-3 در آب بندی از نوع packing چون محور پمپ متحرک و لایی ها ثابت هستند از این رواصطکاک زیادی بین محور و لایی ایجاد می شوند بناراین لایی ها خیلی زود خراب می شوند. به علت مقاومت در مقابل چرخش یا حرکت رفت و برگشتی در لایی ها مقدار خیلی زیادی از نیروی محرکه پمپ از بین می رود.

-4بر خلاف packing مکانیکال سیل در سرعت های زیاد خوب کار کرده و عمر زیادی ،دارد.

منبع: http://shoaripour.blogfa.com